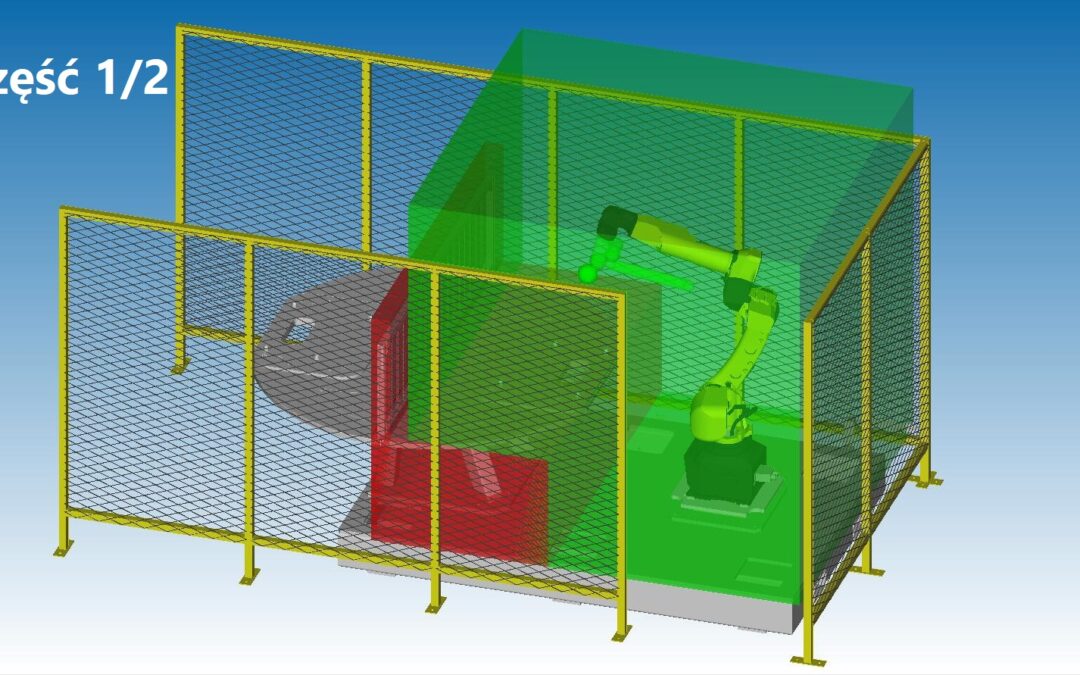

Zagadnienie bezpieczeństwa maszyn i urządzeń to jeden z najważniejszych tematów jakie trzeba dobrze przemyśleć zanim przystąpi się do projektowania stacji zrobotyzowanej.

Ta seria artykułów skupia się głównie na programowaniu, więc omówimy niektóre zagadnienia bezpieczeństwa w tym kontekście. Zastrzegamy od razu, że temat jest tak obszerny, że sam w sobie mógłby być serią. Dodatkowo nie jesteśmy specjalistami od spraw bezpieczeństwa, a nasze stacje zrobotyzowane zawsze są oceniane i mierzone przez niezależne firmy. Jest to o tyle dobra praktyka, że analiza oceny ryzyka jest bardzo skomplikowanym zadaniem i dobrze, jeśli analizuje je surowy zespół ze świeżym spojrzeniem.

Niemniej jednak wydaje nam się, że warto przemyśleć kilka aspektów, które co prawda są drobnymi szczegółami w całym temacie utrzymania bezpieczeństwa na stacji zrobotyzowanej, ale jednocześnie są konieczne do bezpiecznej pracy integratorów i operatorów. Ten artykuł będzie miał wtrącenia wątków związanych z tematami elektrycznymi, symulacjami, ale także z konfiguracją sieciową oraz odpowiednim zarządzaniem kodem.

Część 1

’kody’ bezpieczeństwa – zacznijmy od podstaw

Każdy program trzeba nauczyć i przetestować. Do poruszania się robotem służą tryby ręczne, T1 oraz T2, natomiast praca automatyczna ma swój oddzielny tryb. Skąd robot wie czy może poruszać się w danym trybie? Czym różnią się te tryby? Po co są w ogóle potrzebne te tryby? Podejdźmy do tego tematu, zaczynając od ostatniego pytania.

Robot w trybie automatycznym będzie dojeżdżał do pozycji zadanych w programach. Pozycje te można albo wstępnie nauczyć w środowiskach symulacyjnych wspomnianych w poprzednim artykule, lub można dojechać do nich na rzeczywistej stacji i je zapisać. W obu przypadkach należy przetestować trajektorię jako całość. Fakt, że w symulacji wszystko działało bezproblemowo nie gwarantuje nam, że na przykład na drodze robota nie pojawiły się przeszkody, których nie uwzględniono w modelach CAD. Roboty w zależności od generacji i marki, inaczej zachowują się przy zaokrąglaniu przejazdu między punktami, wzrostem tak zwanego z angielskiego override – czyli współczynnika dającego nam kontrolę nad szybkością wykonywania programu, przechodzeniu przez osobliwości (niezwykle fascynujący temat, który pojawia się, gdy roboty patrzą w matematyczną nieskończoność 😉 ), itd. Tutaj drobna uwaga – docelowo override ma wynosić 100%, a prędkości w samych liniach kodu powinny być tak dostosowane, żeby cykl był optymalny.

Z założenia więc powinniśmy w trybie, który będzie dla nas bezpieczny, dojechać do pojedynczych punktów i je nauczyć/sprawdzić. Następnie powoli przetestować wszystkie ścieżki, tak aby móc w każdym momencie zatrzymać robota. Do tego posłużą nam tryby T1 i T2, które wymagają trzymania na panelu specjalnych przycisków. Ich puszczenie lub nerwowe wciśnięcie natychmiast zatrzymuje robota. Przy zwiększaniu prędkości przejazdów staramy się stosować zasadę 10 – 30 – 50 – 70 – 100, w trybie T1, potem T2, następnie w trybie automatycznym.

Robot przemysłowy posiada zazwyczaj co najmniej trzy podstawowe tryby pracy:

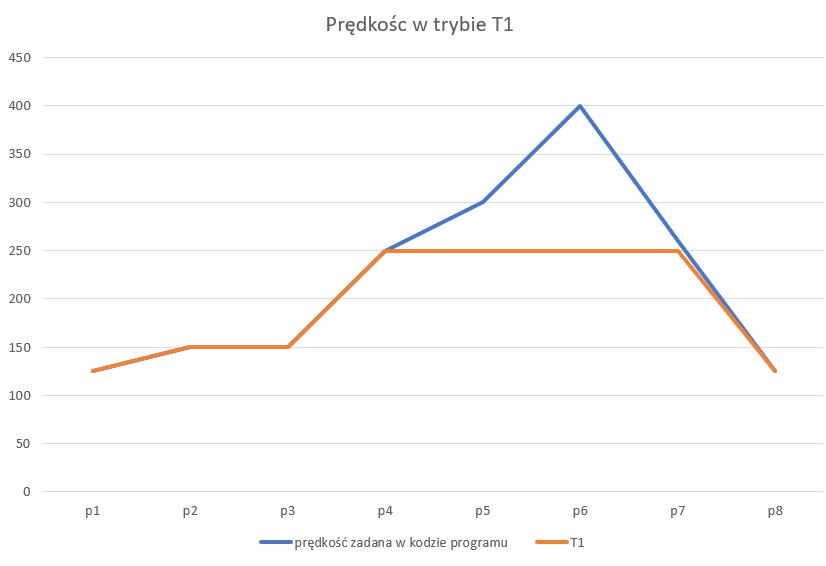

1. Tryb pracy ręcznej z ograniczoną prędkością do 25cm/s (proponuje w myślach eksperyment – mniej więcej wyznaczcie sobie ten odcinek i pokonajcie go „palcem po mapie” w ciągu mówienia „121”; mimo wszystko jest to dosyć szybko). Ten tryb najczęściej nazywany jest T1. Przy wykonywaniu ruchów robota prędkości, które wykraczałyby poza tą wartość, są redukowane.

Przy założeniu, że wykonujemy kod programu na 100%, przykładowe wartości prędkości mogłyby wyglądać następująco: tam, gdzie w programie wartość prędkości była większa niż 250mm/s, robot wykona ją maksymalnie z tą wartością.

W tym trybie zaleca się, żeby była możliwość pracy z otwartymi drzwiami: programista musi podejść blisko, nauczyć dokładnie punkty, kontrolować bliskie przejazdy przy maszynach. W jego otoczeniu nie powinny znajdować się żadne inne osoby. Skąd robot wie, czy drzwi są otwarte? To wyjaśnimy w dalszej części.

2. Tryb pracy ręcznej bez ograniczeń prędkości. Do prawidłowego sprawdzenia poprawności działania kodu, ważne jest, aby wykonać go w takich warunkach jakie będą w trybie automatycznym. Do tego celu służy tryb T2, który pozwala na osiągnięcie prędkości takich samych jakie będą występowały w trybie automatycznym. (poniżej wykres – teoretycznie taki sam jak zadane wartości).

W tym trybie ze względu na ewentualne bardzo dynamiczne ruchy robota, zaleca się, aby tryb był wykonywany przy zamkniętych drzwiach.

3. Tryb automatyczny: robot porusza się po wybranych trajektoriach, a kontrola bezpieczeństwa osób kontrolowana jest: bezwzględnie zamkniętymi drzwiami oraz brakiem przerwania obwodu wyłączników bezpieczeństwa (potocznie zwane grzybami bezpieczeństwa).

U niektórych producentów występuje podział na tryb pracy ze sterownikiem nadrzędnym oraz tryb pracy automatycznej bez PLC (np. w robocie Kuka te tryby to EXT – z PLC, oraz AUT – bez PLC). Z punktu widzenia bezpieczeństwa są one podobne.

Pamiętajmy, że same prędkości oraz wybrany tryb ręczny (T1/T2) muszą zostać wybrane tak, aby praca była możliwie najbezpieczniejsza. Niektórych procesów praktycznie nie da się przetestować pod względem jakości wyrobu, jeśli nie zostaną wykonane na override 100%. To może być różnego typu spawanie, nakładanie kleju lub inne. Trzeba wtedy pamiętać, że te procesy mogą być niebezpieczne same w sobie – oprócz dużych prędkości robota.

Koniec części pierwszej …

Autor: Dobromiła Włodarska